IATF 16949 Verbesserung

<< zurück zur Q-Wiki Übersicht

IATF 16949 Kapitel 10 Verbesserung

10.2.3 Problemlösung

Der Abschnitt 10.2.3 Problemlösung beinhaltet zunächst einmal den für die Interpretation dieses Regelwerks wichtigen Begriff “dokumentierter Prozess”. Weitergehend ist die Ausprägung des Prozesses beschrieben. Einer der wichtigsten Aspekte ist die dynamische Auswahl der Vorgehensweise angemessen an die auftretenden Probleme. Anders gesagt, es gibt nicht DEN EINEN Weg zur Problemlösung sondern je nach Aufgabenstellung können unterschiedliche Vorgehensweisen gewählt werden. In der Praxis wird gerne die 8D Methode als Standard eingesetzt und für jedes Problem angewendet. Tatsächlich beinhaltet diese Methode zu allererst die Frage nach der Angemessenheit der Methode für die jeweilige Aufgabenstellung.

Geforderte Inhalte des Problemlösungsprozess:

- Der Prozess muss beschreiben wie fehlerhafte Teile / Produkte oder Dienstleistungen eingegrenzt werden können und wie diese separiert werden um eine unbeabsichtigte Verwendung auszuschliessen. Damit einhergehend wie Sofortmaßnahmen umgesetzt werden die zur Steuerung dieser Produkte notwendig sind. Beispiele für solche Maßnahmen: Kennzeichnung, Sperrung, physische Verbringung in ein Sperrlager, Sortierung, etc.

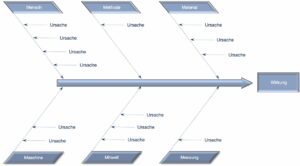

Dabei wird auf den Abschnitt 8.7 Steuerung nichtkonformer Ergebnisse der ISO 9001 verwiesen. - Weitergehend muss beschrieben werden welche Methoden zur Ursachenenalyse verwendet werden. Wie z.B. 5-Why, Ishikawa-Diagramm, o.a., und wie diese ausgewertet werden.

- Die wohl am häufigsten missverstandene Forderung nach systemischen Korrekturmaßnahmen legt fest das Maßnahmen am QM-System / Prozess identifiziert und umgesetzt werden müssen. Das heisst, da der bisherige Ablauf einen Fehler zugelassen hat, muss der Ablauf geändert werden, sodass diese Fehlermöglichkeit künftig möglichst ausgeschlossen wird. Der Gesamtlogik des QM-Systems folgend, gehören ähnliche Produkte und Prozesse in diese Betrachtung eingeschlossen.

- Innerhalb des dokumentierten Prozesses muss ebenfalls beschrieben sein wie die getroffenen Maßnahmen (Sofortmaßnahmen, Korrekturmaßnahmen, systemische Korrekturmaßnahmen) auf Ihre Wirksamkeit hin geprüft werden. Einige Möglichkeiten hierzu sind: SPC, Regelkarten, Audits, temporäre zusätzliche Prüfungen, etc.

- Die Prozess-FMEA, in der die Risiken des Ablaufs zu Beginn analysiert und bewertet wurden, gehört ebenfalls überprüft ob das eingetretene Risiko, also der Fehler, dort bereits identifiziert und korrekt bewertet wurde. Die daraus abgeleiteten Dokumente wie z.B. der Produktionslenkungsplan müssen ebenfalls aktualisiert werden.

Zu guter letzt weist das Regelwerk hier noch darauf hin das verschiedene Kunden konkrete Anforderungen zu dem Problemlösungsprozess in Ihren CSR’s formulieren und das diese eingehalten werden müssen, es sei denn es gibt davon abweichende Vereinbarungen mit den betroffenen Kunden.

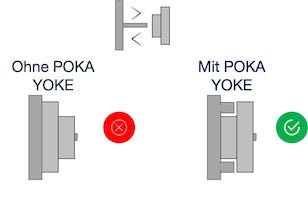

10.2.4 Fehlersicherheit

Auch aus diesem Abschnitt ist ein dokumentierter Prozess definiert. In diesem muss beschrieben sein welche Fehlersicherheitsmethoden verwendet werden und wie sie angewendet werden. Darüber hinaus wird festgelegt das diese Methoden in der Risikoanalyse des Prozesses, also der Prozess-FMEA, und dem Produktionslenkungsplan aufgeführt werden müssen (inklusive Prüfhäufigkeit und Festlegung eines Reaktionsplans bei Versagen der Prüfungen).

Die für die Prüfungen verwendeten Vorrichtungen, Einrichtungen und Teile sollen in die Prüfmittelüberwachung aufgenommen und überwacht werden. Sofern anwendbar muss auch eine Kalibrierung erfolgen.

10.2.5 Gewährleistungsmanagement Systeme

10.2.6 Kundenbeanstandungen und Schadteilanalyse bei Feldausfällen

10.3.1 Fortlaufende Verbesserung

In diesem Abschnitt erweitert die IATF 16949 die Anforderungen der ISO 9001 um den dokumentierten Prozess. Insbesondere konkretisiert sie die Inhalte dahingehend, dass die Festlegung von Leistungszielen (KPI’s) zusammen mit der Vorgehensweise zu deren Erreichung und der Dokumentation, in der die Vorgehensweise und die Wirksamkeit nachvollziehbar ist, definiert sein muss.

Konkret müssen die aus den Leistungszielen abgeleiteten Maßnahmen umfänglich dokumentiert werden.

Insbesondere müssen Massnahmenpläne geführt werden, die Massnahmen für die Verbesserung der Fertigung beinhalten. Zielsetzung hierbei ist die Verringerung von Streuung und Verschwendung.

Zur fortlaufenden Verbesserung zählt auch die kontinuierliche Weiterentwicklung der Prozess-FMEA’s.

ABER Merke: Fortlaufende Verbesserung beginnt erst dort wo die Kundenanforderungen bereits in vollem Umfang erfüllt sind. Bis dahin sind Massnahmen “nur” Korrekturen.

—

IATF 16949 Trainings Übersicht

Alle unsere Schulungen und Trainings führen wir auch gerne als Inhouse Schulung oder Einzelcoaching durch. Sparen Sie Reisekosten und buchen Sie ein Inhouse Training! Oder buchen Sie ein intensives Einzelcoaching für einen noch schnelleren Lernerfolg!