Design-FMEA / Konstruktions-FMEA

<< zurück zur Q-Wiki Übersicht

Die AIAG/VDA Design-FMEA ist per Definition eine Risikoanalyse Methode die primär von Produktentwicklungsteams eingesetzt wird. Ihr Einsatz dient der Vermeidung von Fehlern bei der Entwicklung und Konstruktion von Produkten noch vor der Freigabe eines Bauteils für den Serienfertigungsprozess. Sie wird in der Praxis als D-FMEA abgekürzt. Weitere gebräuchliche Bezeichnungen dieser FMEA Art sind z.B. Konstruktions-FMEA (K-FMEA), Produkt-FMEA (P-FMEA).

Im Rahmen der IATF 16949 ist die Anwendung vorgeschrieben. Die DIN EN ISO 9001 hingegen begnügt sich mit der Forderung nach risikobasiertem Denken. Dem kann, muss aber nicht, mit dieser Methode entsprochen werden.

Die Design-FMEA ist eine strukturierte Risikoanalyse Methode um im Rahmen von Produktentwicklungen frühzeitig potenzielle Fehler zu erkennen, zu bewerten und wirksame Maßnahmen umzusetzen um den Risiken vorzubeugen. Bei der Betrachtung von komplexen Systemen wird auch von einer System-FMEA gesprochen.

Design-FMEA Team

Das FMEA Team wird sinnvollerweise in ein sogenanntes Kernteam und ein erweitertes Team unterteilt.

Kernteam

Typischerweise besteht das Kernteam aus folgenden Mitgliedern:

- Moderator

- Konstrukteur

- System-Entwickler

- Komponentenentwickler

- Versuchsingenieur

- Qualitäts-/Zuverlässigkeitsingenieur

- Produktentwicklungsverantwortliche

Die Vorbereitung der Design-FMEA erfolgt durch das Kernteam, sie bereiten die System-Analyse (Schritte 1-3) vor und sind bei den FMEA Besprechungen anwesend. Bei Bedarf wird das Kernteam durch Mitglieder des erweiterten Teams ergänzt. Der FMEA-Moderator übernimmt hierbei die Koordination wer an welcher FMEA-Besprechung teilnimmt.

erweitertes Team

Das erweiterte Team besteht aus Fachexperten der jeweiligen Bereiche. Diese können unter Anderem sein:

- Technische Experten

- Prozess- oder Fertigungsingenieure

- Serviceingenieur

- Kundenbeauftragter

- Lieferant

- Einkäufer

- Kunde

- Projektleiter

- Experten für funktionale Sicherheit

- Produktsicherheitsbeauftragter (PSCR)

- und weitere Experten die mit Fachwissen das Design-FMEA Kernteam unterstützen können

Die Möglichkeiten zur Qualifikation der FMEA-Teammitglieder finden Sie in unserer Übersicht der

FMEA Trainings >>

Oder einzeln eine direkte Übersicht der angebotenen Trainings, entweder als offenes Training oder als Inhouse Training bei Ihnen vor Ort, zugeschnitten auf Ihre Bedürfnisse:

FMEA Team Rollen und Verantwortlichkeiten

Innerhalb des Produktentstehungsprozesses sollen bestimmte Rollen und Verantwortlichkeiten für die Design-FMEA Teilnehmer zugewiesen sein. Dabei können einem Teammitglied mehrere Rollen / Verantwortlichkeiten zugeteilt werden und genauso können Verantwortlichkeiten einer Rolle auf mehrere Teammitglieder verteilt werden.

Management

Das Management verteilt die Aufgaben und Verantwortlichkeiten innerhalb des Design-FMEA Teams und trägt die Verantwortung für die Auswahl, Bereitstellung und der Verteilung der notwendigen Ressourcen.

Es hat die Entschidungsbefugnis für die Akzeptanz der ermittelten Risiken, bzw. die Festlegung der notwendigen Maßnahmen und stellt die Erstellung und Pflege der Design-FMEA sicher.

Das Management trägt die Budgetverantwortung

Und es unterstützt direkt das FMEA-Team durch kontinuierliche Reviews und Beseitigung von eventuellen Hindernissen

Technische Leitung

Die technische Leitung trägt die Verantwortung für die technisch fachlichen und vollständigen Inhalte der Design-FMEA.

Sie bereitet die Wirtschaftlichkeitsberechnung für technische und finanzielle Entscheidungen vor und definiert die zu betrachtenden Elemente, die Funktionen, Anforderungen und Schnittstellen. Dafür beschafft sie auch die notwendigen Dokumente und Informationen wie z.B. Normen und technische Standards. Sie stellt sicher das die lessons learned berücksichtigt werden und in die Design-FMEA einfliessen

FMEA-Moderator

Der Einsatz eines erfahrenen FMEA-Moderator sichert gerade im Design die Effizienz. Er koordiniert und organisiert das FMEA-Projekt und löst auftretende Konflikte.

Er arbeitet mit bei der Bildung des FMEA-Teams, bei der Vorbereitung des groben Ablaufplans und bei der Einberufung der ersten Teamsitzung, sowie bei der Vorbereitung von Entscheidungsgrundlagen.

Er entwickelt gemeinsam mit den Fachbereichen die unternehmensspezifischen Bewertungstabellen zusammen mit Beispielen aus dem eigenen Unternehmen

Er bringt die Methodenkompetenz für die FMEA-Methode mit und vermittelt diese an die Teilnehmer und leitet die Ausführung der sieben Schritte zur Erstellung der FMEA.

Er moderiert die Design-FMEA Teamsitzungen und bereitet falls notwendig die Zusammenfassung der Teamsitzungen vor.

Kernteammitglieder

Die Kernteammitglieder bringen ihr Wissen zu relevanten Produkt- und Prozesserfahrungen, unter Anderem auch aus bestehenden FMEA’s mit ein. Sie sammeln und verarbeiten die notwendigen Informationen zum Produkt und zum Herstellprozess und nehmen den FMEA-Besprechungen teil.

Sie arbeiten an den Wirtschaftlichkeitsberechnungen mit und arbeiten die lessons learned in die FMEA mit ein.

Erweitertes Team

Das erweiterte FMEA-Team beschafft zusätzlich notwendige Informationen zu speziellen Themen wie auch zu dem betrachteten Produkt und arbeitet mit an der Vorbereitung der Wirtschaftlichkeitsberechnungen

Design-FMEA Aufgabenzuweisung

In jedem der sieben Schritte der Design-FMEA fallen die unterschiedlichsten Aufgaben an. Das FMEA-Team muss sicherstellen das dieses Aufgaben termingerecht und wirksam umgesetzt werden.

Die Risikoanalyse ist häufig Gegenstand von Audits, sowohl von Kunden, externen Zertifizierungsauditoren oder internen Auditoren. Das FMEA Team sollte jederzeit dazu in der Lage sein einen Review der Risikoanalyse durchzuführen und die Umsetzung der festgelegten Maßnahmen nachweisen zu können.

Design-FMEA Werkzeuge

Es gibt verschiedene Möglichkeiten eine Design-FMEA durchzuführen. Viele Unternehmen bedienen sich einer FMEA-Software, andere wiederum verwenden das “einfache” Excel FMEA Formblatt. Dabi gilt: Je komplexer die Produkte, desto sinnvoller und wirtschaftlicher wird der Einsatz einer datenbankbasierten FMEA-Software.

Design-FMEA Ablauf

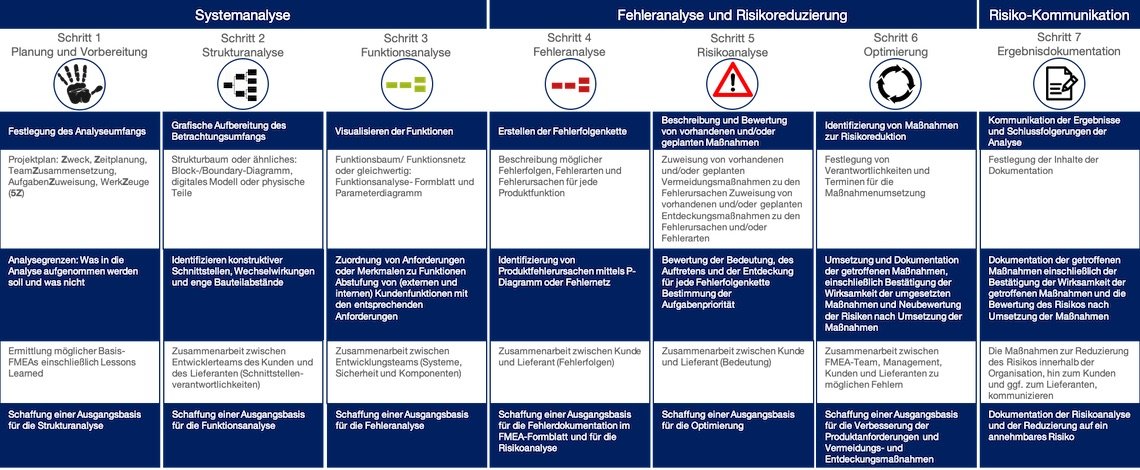

Die FMEA Methode (engl.: Failure mode and effects analysis) im Entwicklungs-Prozess umfasst sieben Schritte und bietet bei konsequenter Anwendung ein hohes Maß an Vollständigkeit und dient dabei zusätzlich der Dokumentation der technischen Risikoanalyse.

Planung und Vorbereitung

In der Planungsphase (Schritt 1) wird der Grundstein für die effiziente Umsetzung gelegt. Der Analyseumfang des Designs wird klar abgegrenzt und der Entscheidungs-/ bzw. Risikoeskalationsprozess wird definiert. Zeiten und Ressourcen werden in Übereinstimmung mit dem Projektterminplan eingeplant.

APQP-Phasen

Planung und Definition des Programms

Produktdesign und Entwicklungsverifizierung

Prozessdesign und Entwicklungsverifizierung

Produkt- und Produktionsvalidierung

Feedbackauswertung und Maßnahmen zur Behebung

Start der FMEA Planung in der Konzeptphase vor Beginn der Produktentwicklung

Beginn der D-FMEA wenn das Designkonzept hinlänglich bekannt ist

Abschluss der D-FMEA Analyse vor Freigabe der Designspezifikationen zur Bezugnahme

Abschluss der D-FMEA Maßnahmen vor Beginn der Auswahl der Fertigungsmittel für die Produktion

Bei der Teamzusammensetzung wird durch den multisziplinären Ansatz sichergestellt das die notwendigen Kompetenzen in den Risikoanalyse-Prozess eingebunden sind. Im Band gibt es sowohl für die Design-FMEA als auch die Prozess-FMEA Beispiele für eine sinnvolle Zusammensetzung. Der Fokus liegt hier darauf das die notwendigen Kompetenzen vertreten sind. Mehrere Kompetenzen können auch durch ein und dieselbe Person abgedeckt werden. Immer in Abhängigkeit von Größe und Komplexität des Unternehmens.

Als Merkhilfe was in diesem Schritt alles erledigt werden muss, wurden hier die 5Z festgelegt:

- Zweck

- Zeitplan

- TeamZusammensetzung

- AufgabenZuweisung

- WerkZeuge

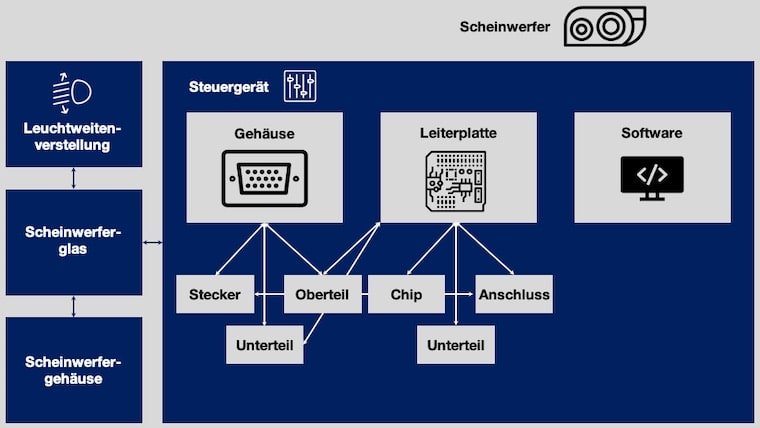

Strukturanalyse

Im Schritt 2, der Strukturanalyse, werden alle Elemente des Produktes, grafisch entweder in einer Baumstruktur oder in einem Blockstrukturdiagramm logisch verknüpft dargestellt. Schnittstellen und Wechselwirkungen, wie zum Beispiel enge Bauteilabstände werden gekennzeichnet und hervorgehoben.

Diese Baum- oder Blockstruktur dient als Basis für die nächsten Schritte, die Funktions- und Fehleranalyse.

Funktionsanalyse

Im Schritt 3, der Funktionsanalyse wird jedem Element aus der Systemstruktur mindestens eine, oder mehrere Funktionen zugeordnet.

Hinweis: Eine nicht gegebene Funktion ist ein Fehler.

Ergebnis daraus ist das Funktionsnetz, das wiederum die Basis für den nächsten Schritt, die Fehleranalyse darstellt.

Fehleranalyse

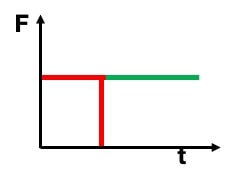

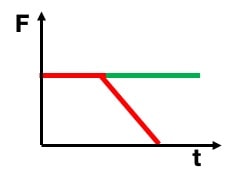

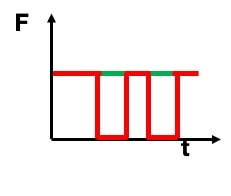

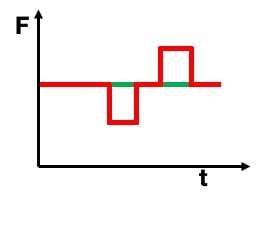

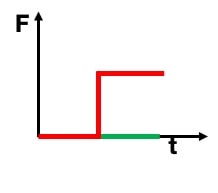

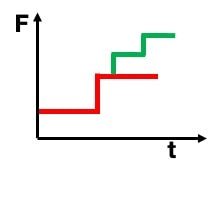

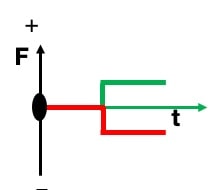

Im Rahmen der Fehleranalyse, Schritt 4, werden alle Funktionen mit mindestens einem, oder mehreren möglichen Fehlern belegt. Dabei gibt es verschiedene Ausprägungen von Fehlern wie z.B.:

…versagt plötzlich

…ändert sich mit der Zeit

…unterbrochener Betrieb

…ist auf einer höheren

oder niedrigeren Ebene

…führt unbeabsichtigte Funktion aus

„unbeabsichtigte Zeit“,

„unbeabsichtigte Dauer“,

„unbeabsichtigte Richtung“

…fest auf einer Ebene

…falsche Richtung

Um die denkbaren Fehlerursachen zu identifizieren kann ein sogenanntes Ursache-Wirkungs-Diagramm (Ishikawa Diagramm) erstellt werden. Bei der Analyse der Fehlerfolgen sind sowohl zufällige wie auch systematische Fehler während des Betriebes zu betrachten.

Ergebnis daraus ist das Fehlernetz, das wiederum die Basis für den nächsten Schritt, die Risikoanalyse darstellt.

Risikoanalyse

Im Schritt 5, der Risikoanalyse der Design-FMEA werden

- den Fehlerursachen bereits vorhandene oder geplante Vermeidungsmaßnahmen zugeordnet

- den Fehlerarten oder Fehlerursachen bereits vorhandene oder geplante Entdeckungsmaßnahmen zugeordnet

Unter Berücksichtigung der Maßnahmen, werden anschließend, anhand des Bewertungskatalogs,

- die Bedeutung (B) der Fehlerfolge,

- die Auftretenswahrscheinlichkeit (A) der Fehlerursache und die

- Entdeckungswahrscheinlichkeit (E) der Fehlerursache oder der Fehlerart

bewertet.

Hinweis: Die B-Bewertung (Bedeutung der Fehlerfolge) ist eine wesentliche Eingabe für die Prozess-FMEA!

In der “alten” FMEA nach VDA Band 4 wurden an dieser Stelle die besonderen Merkmale gekennzeichnet und kategorisiert. Nach dem “neuen” Standard erfolgt das nun in der Prozess-FMEA.

Danach wird die Aufgabenpriorität (AP) anhand der AP-Matrix ermittelt. Die Ermittlung der RPZ (Risiko-Prioritäts-Zahl) ist nicht mehr notwendig. Die Aufgabenpriorität ist die Grundlage für den nächtsen Schritt, die Optimierung.

Download Für Mitglieder:

Vorlage D-FMEA Bewertungskatalog Bedeutung

Download Für Mitglieder:

Vorlage D-FMEA Bewertungskatalog Auftreten

Download Für Mitglieder:

Vorlage D-FMEA Bewertungskatalog Entdeckung

Download Für Mitglieder:

Vorlage D-FMEA Bewertungskatalog AP-Matrix

Optimierung

Im Schritt Optimierung wird die Aufgabenpriorität zugrunde gelegt. Dabei gilt:

- Priorität Hoch (H): Es müssen Maßnahmen festgelegt werden um das Risiko zu reduzieren, oder es muss eine Begründung beschrieben sein, warum keine Maßnahmen ergriffen werden.

- Priorität Mittel (M): Es sollten Maßnahmen festgelegt werden um das Risiko zu reduzieren, oder es sollte eine Begründung beschrieben sein, warum keine Maßnahmen ergriffen werden.

- Priorität Niedrig (N): Es können Maßnahmen festgelegt werden um das Risiko zu reduzieren.

Der AIAG/VDA FMEA Standard gibt an dieser Stelle noch den Hinweis, dass bei einer Bedeutung von 9 und 10 zusammen mit einer hohen oder mittleren Aufgabenpriorität, eine Begutachtung des Risikos, zusammen mit den empfohlenen Maßnahmen, durch das Management erfolgen soll.

Basierend auf der Aufgabenpriorität, werden nun Maßnahmen zur Risikoreduzierung, inklusive Verantwortlichkeiten und Terminen für die Umsetzung festgelegt.

Die festgelegten und umgesetzten Maßnahmen werden dokumentiert, zusammen mit den Nachweisen der Wirksamkeitsprüfung der jeweiligen Maßnahme. Anschließend wird eine Neubewertung des Risikos vorgenommen.

Ergebnisdokumentation

Im Schritt Ergebnisdokumentation bzw. Risikokommunikation wird der gesamte Design-FMEA Prozess zusammengefasst und dokumentiert. Dabi wird deutlich hervorgehoben, dass bestimmte Risiken kommuniziert und teilweise eskaliert werden müssen, um eine Entscheidung auf Geschäftsleitungsebene respektive Kundenebene herbei zu führen. Diese Vorgehensweise deckt sich mit dem Ansatz des Risiko basierten Denkens der ISO 9001 und der IATF 16949.

D-FMEA Training

Alle unsere Schulungen und Trainings führen wir auch gerne als Inhouse Schulung oder Einzelcoaching durch. Sparen Sie Reisekosten und buchen Sie ein Inhouse Training! Oder buchen Sie ein intensives Einzelcoaching für einen noch schnelleren Lernerfolg!

Design-FMEA Leistungen

Design-FMEA

Beratung

Unternehmensspezifisch

und kundenorientiert

für Ihren Erfolg

Design-FMEA

Schulung

Kompetenzaufbau

mit Konzept und Mehrwert

für Ihr Unternehmen

Design-FMEA

Moderation

Zielorientiert und effizient

mit Spezialisten für

einen hohen Kundennutzen