FMEA – FEHLER MÖGLICHKEITS und EINFLUSS ANALYSE

<< zurück zur Q-Wiki Übersicht

Hier finden Sie die Inhaltsübersicht zur FMEA. Über das Inhaltsverzeichnis können Sie direkt zu dem für Sie relevanten Punkt springen.

FMEA – Fehler Möglichkeiten Einfluss Analyse ist eine der effektivsten Risikoanalyse-Methoden um die Fehlerkosten, auf den Produktlebenszyklus bezogen, systematisch und strukturiert zu senken. Mit diesem Werkzeug werden in der Planungsphase potentielle Fehler, sowie die sich daraus ergebenden Risiken identifiziert, priorisiert und im Optimalfall abgestellt.

Der FMEA Band wurde jüngst vom VDA und der AIAG überarbeitet. Ergebnis ist eine harmonisierte Anleitung zur Erstellung einer Risikoanalyse in der Automobilindustrie. Das Core Tool FMEA ist allerdings nicht beschränkt auf die Automobilindustrie.

Die FMEA ist ein Planungswerkzeug das zur Risikobewertung, sowie zur Nachweisführung bei Produkthaftungsfällen herangezogen werden kann.

Kosten – Nutzen oder Effizienz und Effektivität sind ebenfalls Themen die im Rahmen der Entscheidung des für oder wider der Risikoanalyse Methode betrachtet werden müssen. Nachfolgend erklären wir das Kosten / Nutzen-Verhältnis dieses Automotive Core Tools.

FMEA Update AIAG/VDA

Die aktuelle Version der AIAG/VDA FMEA Methode wurde im November 2019 veröffentlicht. Die Übergangsregelung im Band selber, schreibt keine Anpassung der bereits bestehenden Risikoanalysen und keine fixe zeitliche Umstellung vor. Einzig wenn bestehende Analysen als Grundlage für neue FMEA’s herangezogen werden, soll das neue Format, bzw. die neue Vorgehensweise gewählt werden.

Die Festlegung ab wann das neue Format verwendet wird, soll das Unternehmen selber treffen. Diese Festlegung wird sich in der Automobilindustrie sehr wahrscheinlich über die kundenspezifischen Forderungen (CSR’s) finden.

FMEA AIAG/VDA Ziele und Vorteile

FMEA Ziele

FMEA Vorteile

Hinterfragung und

Bewertung der Planungs-

und Entwicklungstiefe

Fehler werden in der

Entwicklungsphase

behoben, in der sie

auftreten

Interdisziplinäres

Team als gute

Kommunikationsbasis

Alle Beteiligten werden

umfassend über

Risiken informiert

Höhere

Termintreue

Steigerung der

Kundenzufriedenheit

Schnittstellenprobleme können sofort diskutiert werden

Diskussionsergebnisse

werden sofort

dokumentiert

Vermeidung von

Fehlentwicklungen

und Doppelarbeit

Reduzierung von

Produktivitätseinbußen

Verantwortlichkeiten

und Termine werden

sofort festgelegt

Steigerung des

Qualitätsbewusstseins

der Mitarbeiter

Verringerung

der Gefahr von

Rückrufaktionen

Verkürzung der

Entwicklungszeit

Fachübergreifender

Wissensaustausch

Lückenlose Dokumen-

tation der Fehler und

Gegenmaßnahmen

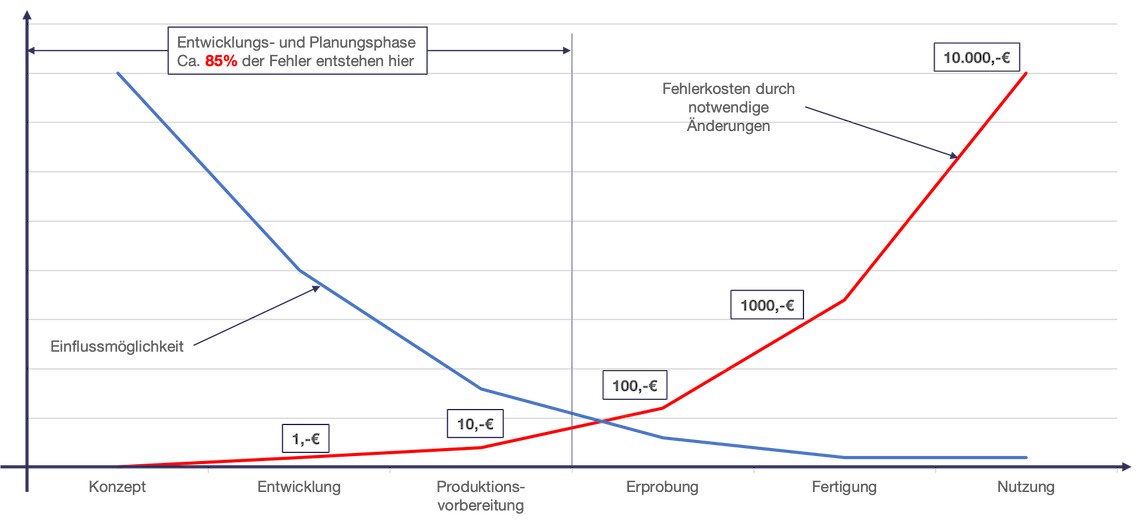

10er Regel der Fehlerkosten

Die Theorie der Fehlerkosten besagt, dass je früher ein Fehler identifiziert wird, umso höher die Möglichkeit zur Fehlerbeseitigung und umso geringer die Fehlerkosten. Man geht davon aus das sich die Fehlerkosten mit jeder weiteren Phase des Produktlebenszyklus verzehnfachen. Diese Annahme ist allgemein als die 10er Regel der Fehlerkosten bekannt.

Diese Überlegung klingt durchaus logisch, denn wenn bereits im Konzept ein Fehler entdeckt wird, ist der Aufwand diesen Fehler zu beseitigen gering. Häufig einfach durch eine Änderung des CAD Modells. Fehlerfolgekosten sind an dieser Stelle auch noch nicht entstanden.

Wird der Fehler erst in der Entwicklungsphase entdeckt, kann es sein das Tests oder Validerungen wiederholt werden müssen und dafür neue Prototypen gebaut werden müssen.

Dieses Verhältnis von Einflussmöglichkeiten und potentiellen Fehlerkosten haben wir hier visuell zusammengefasst:

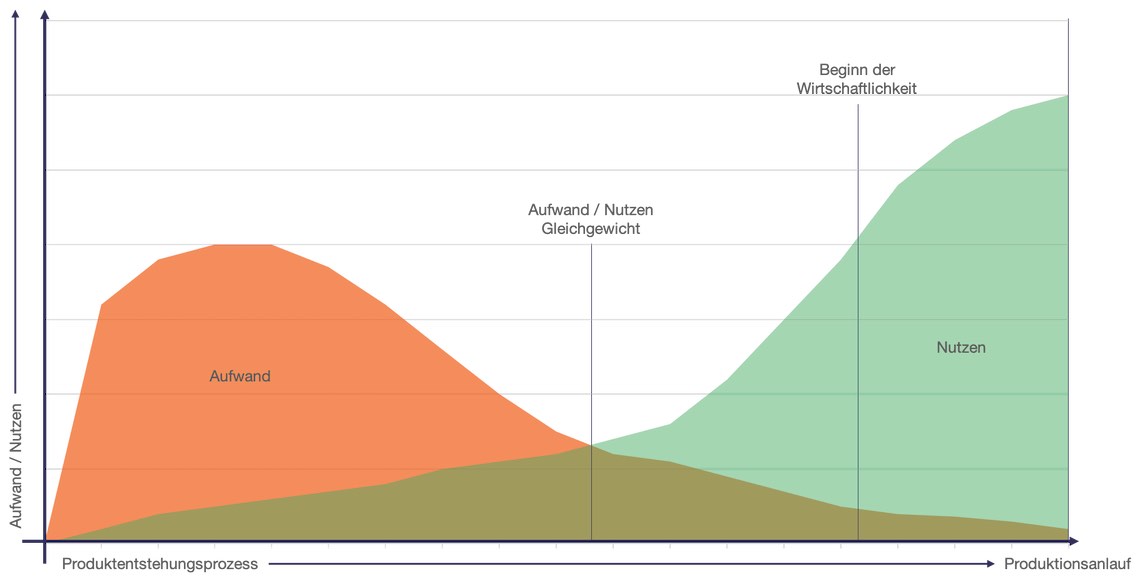

FMEA Aufwand und Nutzen

Für die korrekte Durchführung einer Risikoanalyse werden ausreichend Ressourcen benötigt. Auf den ersten Blick ist der Aufwand hoch. Der Nutzen übersteigt dennoch den Aufwand, wenn der FMEA-Prozess sinnvoll aufgesetzt ist und die Unternehmen die Effizienzhebel auch einsetzen.

Selbst bei einer einzelnen Projektbetrachtung lohnt sich mittelfristig der Einsatz der Methode. Dafür ist aber auf die systematische und bereichsübergreifende Vorgehensweise unabdingbare Voraussetzung. Wie in jedem Projekt steht zu Beginn die Investition. Wird diese sinnvoll eingesetzt, kommt der “Return on Invest” im Projektverlauf. Hier die Aufwand / Nutzen Betrachtung visualisiert:

FMEA Grundlagen

FMEA’s werden in der Regel ab der Konzeptionsphase von Produkten oder Prozessen eingesetzt und vor Beginn der Serienfertigung abgeschlossen

Die FMEA ist in festgelegten Abständen auf den neuesten Stand zu bringen und bei Änderungen am Produkt oder Prozess zu überarbeiten

Bei der Anwendung wird zuerst ein interdisziplinäres Team gebildet aus Mitarbeitern der Konstruktion, Entwicklung, Fertigungsplanung, Fertigungsausführung und Qualitätssicherung

Der Analyseprozess wird anschließend mit Hilfe von Formblättern oder entsprechender Software standardisiert durchgeführt

Bei der FMEA sollte immer vom Ganzen zum Einzelnen vorgegangen werden; zuerst wird das gesamte System betrachtet, dann Teilsysteme und Einzelkomponenten

Durch eine weitere Aufgliederung bis hin zu einzelnen Bauteilen werden die FMEAs immer genauer; ergänzend dazu werden die Prozesse betrachtet

Potenzielle Fehler werden analysiert, indem der Fehlerort lokalisiert wird, die Fehlerart bestimmt, die Fehlerfolge beschrieben und anschließend die Fehlerursache ermittelt wird

Zur Ermittlung möglicher Fehlerursachen wird häufig ein Ursache-Wirkungs-Diagramm erstellt

FMEA-Team

Das FMEA-Team muss abteilungsübergreifend zusammengestellt werden. Die Teammitglieder bringen sowohl die fachliche Kompetenz, wie auch die methodische Kompetenz für die FMEA-Moderation und die FMEA-Durchführung.

Der Erfolg der FMEA hängt von der aktiven Mitarbeit der multidisziplinären Teammitglieder ab.

Die Möglichkeiten zur Qualifikation der FMEA-Teammitglieder finden Sie in unserer Übersicht der FMEA Trainings >>

Oder einzeln eine direkte Übersicht der angebotenen Traings, entweder als offenes Training oder als Inhouse Training bei Ihnen vor Ort, zugeschnitten auf Ihre Bedürfnisse:

FMEA Moderator

Der FMEA Moderator ist ein Methodenspezialist der das Werkzeug perfekt beherrscht, die technische Kompetenz mitbringt und zusätzlich noch Gruppenarbeiten / Teams moderieren kann.

Seine Aufgaben umfassen unter Anderem:

- Mitwirken bei der Zusammensetzung des Teams und der Erstellung des groben Terminplans

- Unterstützung bei der Einladung zu den Teamsitzungen und bei der Erstellung von Entscheidungsvorlagen bzw. – kriterien

- methodische Anleitung in allen Schritten der FMEA

- Effiziente Moderation der FMEA-Teamsitzungen

Die Einbeziehung eines externen FMEA Moderators macht aus vielen Gründen Sinn. Zum einen bringt er andere Blickwinkel, Erfahrungen und Sichtweisen mit, er ist spezialisiert auf die FMEA Moderation, er kann sich auf die Moderation konzentrieren, da der fachliche Input von den Teilnehmern kommt und zum Anderen ist er nicht der sprichwörtliche “Prophet im eigenen Haus”.

FMEA-Prozess Auslöser

Neue Technologie, Prozess oder Konstruktion

Bei der Einführung einer neuen Technologie im Unternehmen bietet sich die Analyse mittels FMEA an um die Risiken im Vorfeld zu erkennen und die neue Technologie zu verstehen. Genauso verhält es sich bei einem neuen (Produktions-) Prozess. Die fehlende Erfahrung mit dem Ablauf kann ein gutes Stück durch rechtzeitige Planung und Analyse verringert werden.

Insbesondere bei neuen Kunstruktionen, mit neuen Funktionen, Merkmalen und Merkmalsanforderungen trägt eine frühzeitige Risikoanalyse zur Vermeidung von Fehlerkosten und unnötigen Konstruktionsänderungen bei.

Neue Anwendung einer bestehenden Konstruktion oder Prozesses

Auch bei bestehenden Konstruktionen oder (Produktions-) Prozessen, lohnt es sich die geänderten Einsatzbedingungen oder die neuen Funktionen im Kontext zu betrachten und zu analysieren. Zum Beispiel können die neuen Einsatzbedingungen zu einer höheren Belastung und damit höherem Verschleiss führen. Siehe Anlasser nach der Einführung der Start/Stop Automatik.

Technische Änderung einer bestehenden Konstruktion oder Prozesses

Technische Änderungen können unterschiedliche Gründe haben, unter Anderem können das sein:

- Gesetzliche und behördliche Anforderungen

- Geänderte Betriebsbedingungen

- Kundenreklamationen oder Rückrufe

- Erfahrungen aus der Produktüberwachung

- usw….

All diese Ereignisse geben Anlass die Risikobewertung zu überdenken und sich erneut Gedanken über Ursachen und Auswirkungen zu machen.

Design-, Prozess- und MSR-FMEA

Die FMEA wird grundlegend in 3 Arten unterschieden:

Design-FMEA

Die Design-FMEA wird primär von Produktentwicklungsteams eingesetzt. Ihr Einsatz dient der Vermeidung von Fehlern beim Design von Produkten noch vor der Freigabe eines Teils für den Serienfertigungsprozess.

Im Rahmen dieser Risikoanalyse finden Werkzeuge wie zum Beispiel das Blockstrukturdiagramm Anwendung. Aufgabenstellung ist die Analyse eines Systems, zusammen mit seinen Schnittstellen und Wechselwirkungen im Gesamtsystem. Die Anwendung hängt vom Standpunkt des Unternehmens in der Lieferkette und damit der Anwendung seiner Systeme im Gesamtsystem ab. Davon abhängig werden die Fokuselemente definiert.

Prozess-FMEA

Die Prozess-FMEA ist ein geeignetes Werkzeug zur Risikoanalyse in der Produktions-Prozessentwicklung, kann aber genau so gut für jeden anderen Prozess, wie zum Beispiel einem Dienstleistungsprozess angewendet werden. Zielsetzung ist die Identifikation von potentiellen Fehlern in Prozessen noch vor der eigentlichen Prozessfreigabe. Basis für die Erstellung dieser Risikoanalyse ist das Prozessfluss-Diagramm.

MSR-FMEA

Neu hinzugekommen in der aktueellen AIAG/VDA FMEA Veröffentlichung, ist die MSR-FMEA (Monitoring und Systemreaktion). Im Rahmen dieses Werkzeugs werden Erkenntnisse aus der Design-Risikoanalyse verarbeitet. Potentielle Fehlerfolgen mit einer sehr hohen Bedeutung werden hier mit einem Monitoring (also z.B. einem Sensor) versehen, der wiederum eine Reaktion im System auslöst, damit die bedrohliche Fehlerfolge nicht eintreten kann.

Ein Beispiel dazu ist die Ad-Blue Technologie. Wäre der Harnstoff Tank leer, würden die Abgase die zulässigen Grenzwerte überschreiten. Deswegen wird der Füllstand des Harnstoff Tanks überwacht (Sensorik). Meldet der Sensor das kein Harnstoff mehr zur Verfügung steht, lässt das System keinen erneuten Motorstart mehr zu. Folge: Kein laufender Motor, keine Verletzung der Abgasgrenzwerte.

Basis- und Familien-FMEA’s

In dem neuen harmonisierten AIAG/VDA FMEA Band wird die Erstellung von Familien- und Basis-FMEA’s eindeutig empfohlen. Auf der einen Seite erleichtern und beschleunigen Sie die Erstellung von neuen Risikoanalysen, auf der anderen Seite sind sie bestens dafür geeignet bestehendes Wissen für das Unternehmen zu sichern. Ein weitere Vorteil besteht darin, das das in den Basis Risikoanalysen gesicherte Wissen, bei neuen Projekten berücksichtigt wird.

Generische Basis-FMEA’s haben den Vorteil das sie nicht anwendungsspezifisch sind und eine Verallgemeinerung von Anforderungen, Funktionen und Maßnahmen erlauben.

Familien-FMEA’s sind eine Untergruppe der Basis-Risikoanalysen. Hier werden ähnliche Produkte oder Prozesse mit ähnlichen Funktionen, Merkmalen und Prozessschritten betrachtet. Ziel ist es die Gemeinsamkeit dieser Produkt- oder Prozess-Familien mit einer Risikoanalyse abzudecken.

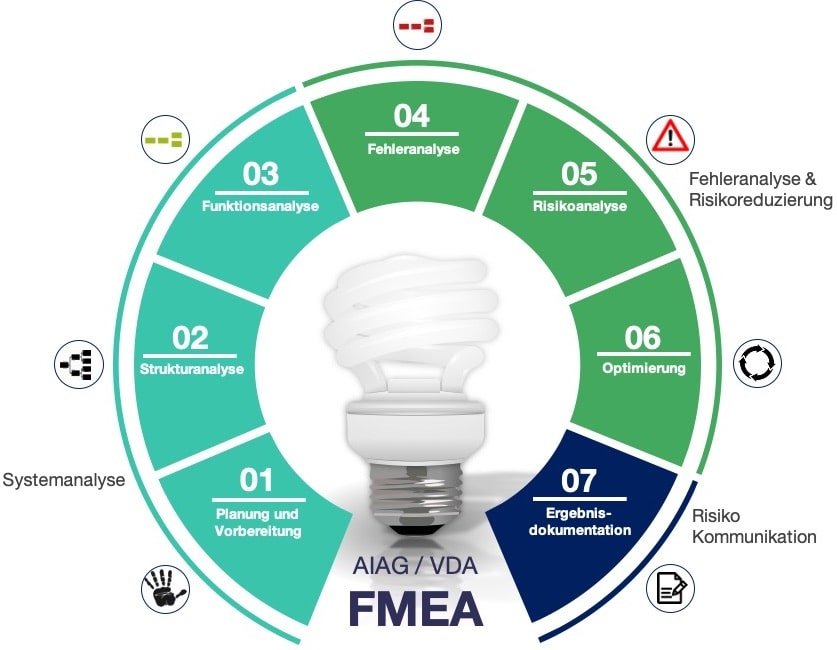

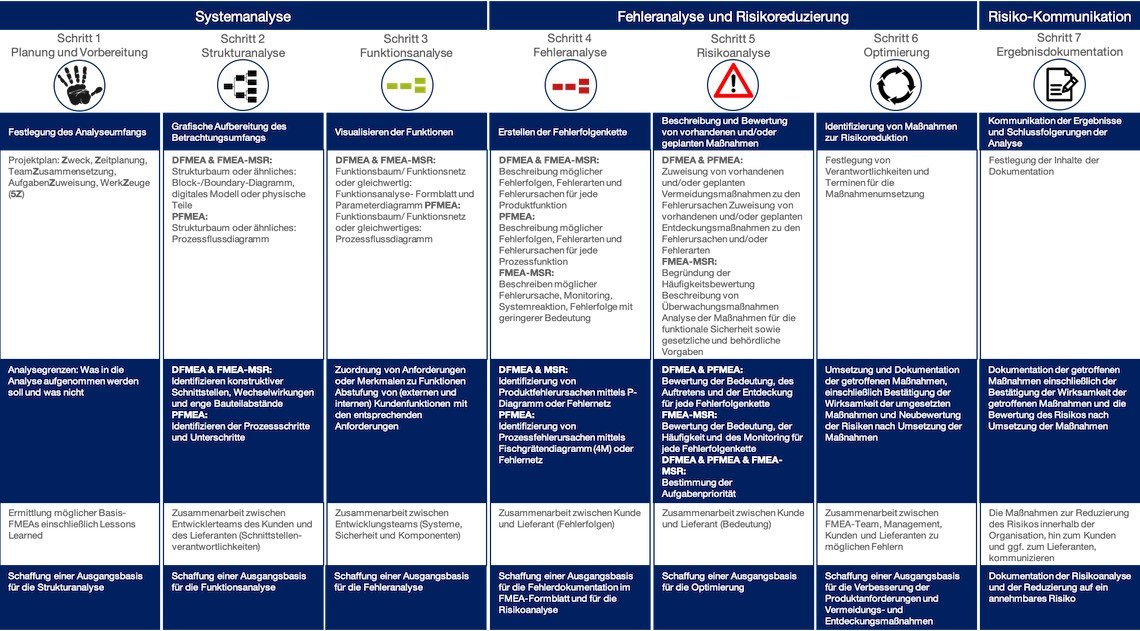

FMEA Vorgehensweise zur Erstellung

Die Herangehensweise zur Erstellung einer FMEA hat sich weiterentwickelt. Es sind nun 7 Schritte beschrieben durch die der Prozess klarer und strukturierter umgesetzt wird. Vermeintlich hätten die beiden hinzugekommenen Schritte (1 und 7) auch in der Vergangenheit schon durchgeführt werden sollen. Durch diese zusätzlichen Schritte wird auch verdeutlicht wie wichtig die Inhalte für eine effiziente Umsetzung sind.

Planung und Vorbereitung

In der Planungsphase (Schritt 1) wird der Grundstein für die effiziente Umsetzung gelegt. Der Analyseumfang wird klar abgegrenzt und der Entscheidungs-/ bzw. Risikoeskalationsprozess wird definiert. Zeiten und Ressourcen werden in Übereinstimmung mit dem Projektterminplan eingeplant.

Bei der Teamzusammensetzung wird durch den multisziplinären Ansatz sichergestellt das die notwendigen Kompetenzen in den Risikoanalyse-Prozess eingebunden sind. Im Band gibt es sowohl für die Design- als auch die Prozess-FMEA Beispiele für eine sinnvolle Zusammensetzung. Der Fokus liegt hier darauf das die notwendigen Kompetenzen vertreten sind. Mehrere Kompetenzen können auch durch ein und dieselbe Person abgedeckt werden. Immer in Abhängigkeit von Größe und Komplexität des Unternehmens.

Als Merkhilfe was in diesem Schritt alles erledigt werden muss, wurden hier die 5Z festgelegt:

- Zweck

- Zeitplan

- TeamZusammensetzung

- AufgabenZuweisung

- WerkZeuge

Strukturanalyse

Im Schritt 2, der Strukturanalyse, werden alle Element des Produktes, oder alle Prozessschritte grafisch entweder in einer Baumstruktur oder in einem Blockstrukturdiagramm logisch verknüpft dargestellt. Schnittstellen und Wechselwirkungen, wie zum Beispiel enge Bauteilabstände werden gekennzeichnet und hervorgehoben.

Die Baum- oder Blockstruktur dient als Basis für die nächsten Schritte, die Funktions- und Fehleranalyse.

Funktionsanalyse

Im Schritt 3, der Funktionsanalyse wird jedem Element aus der Systemstruktur mindestens eine, oder mehrere Funktionen zugeordnet. Ergebnis daraus ist das Funktionsnetz, das wiederum die Basis für den nächsten Schritt, die Fehleranalyse darstellt.

Fehleranalyse

Im Rahmen der Fehleranalyse, Schritt 4, werden alle Funktionen mit mindestens einem, oder mehreren Fehlern belegt. Ergebnis daraus ist das Fehlernetz, das wiederum die Basis für den nächsten Schritt, die Risikoanalyse darstellt.

Risikoanalyse

Im Schritt 5, der Risikoanalyse werden

- den Fehlerursachen bereits vorhandene oder geplante Vermeidungsmaßnahmen zugeordnet

- den Fehlerarten oder Fehlerursachen bereits vorhandene oder geplante Entdeckungsmaßnahmen zugeordnet

Unter Berücksichtigung der Maßnahmen, werden anschließend, anhand des Bewertungskatalogs,

- die Bedeutung (B) der Fehlerfolge,

- die Auftretenswahrscheinlichkeit (A) der Fehlerursache und die

- Entdeckungswahrscheinlichkeit (E) der Fehlerursache oder der Fehlerart

bewertet. Danach wird die Aufgabenpriorität (AP) anhand der AP-Matrix ermittelt. Die Aufgabenpriorität ist die Grundlage für den nächtsen Schritt, die Optimierung.

Optimierung

Im Schritt Optimierung wird die Aufgabenpriorität zugrunde gelegt. Dabei gilt:

- Priorität Hoch (H): Es müssen Maßnahmen festgelegt werden um das Risiko zu reduzieren, oder es muss eine Begründung beschrieben sein, warum keine Maßnahmen ergriffen werden.

- Priorität Mittel (M): Es sollten Maßnahmen festgelegt werden um das Risiko zu reduzieren, oder es sollte eine Begründung beschrieben sein, warum keine Maßnahmen ergriffen werden.

- Priorität Niedrig (N): Es können Maßnahmen festgelegt werden um das Risiko zu reduzieren.

Der AIAG/VDA FMEA Standard gibt an dieser Stelle noch den Hinweis, dass bei einer Bedeutung von 9 und 10 zusammen mit einer hohen oder mittleren Aufgabenpriorität, eine Begutachtung des Risikos, zusammen mit den empfohlenen Maßnahmen, durch das Management erfolgen soll.

Basierend auf der Aufgabenpriorität, werden nun Maßnahmen zur Risikoreduzierung, inklusive Verantwortlichkeiten und Terminen für die Umsetzung festgelegt.

Die festgelegten und umgesetzten Maßnahmen werden dokumentiert, zusammen mit den Nachweisen der Wirksamkeitsprüfung der jeweiligen Maßnahme. Anschließend wird eine Neubewertung des Risikos vorgenommen.

Ergebnisdokumentation

Im Schritt Ergebnisdokumentation bzw. Risikokommunikation wird der gesamte FMEA-Prozess zusammengefasst und dokumentiert. Dabi wird deutlich hervorgehoben, dass bestimmte Risiken kommuniziert und teilweise eskaliert werden müssen, um eine Entscheidung auf Geschäftsleitungsebene respektive Kundenebene herbei zu führen. Diese Vorgehensweise deckt sich mit dem Ansatz des Risiko basierten Denkens der ISO 9001 und der IATF 16949.

7 Schritte AIAG/VDA FMEA

FMEA Trainings Übersicht

Alle unsere Schulungen und Trainings führen wir auch gerne als Inhouse Schulung oder Einzelcoaching durch. Sparen Sie Reisekosten und buchen Sie ein Inhouse Training! Oder buchen Sie ein intensives Einzelcoaching für einen noch schnelleren Lernerfolg!