Kanban

<< zurück zur Q-Wiki Übersicht

Kanban entstammt dem Japanischen. Dort heißt 看板 so viel wie „Karte“, „Tafel“ oder „Beleg“. Es ist eine Methode zur optimierten Prozesssteuerung mit dem Ziel, die Wertschöpfungskette auf jeder Produktionsstufe kostenoptimal zu steuern. Indem sich jede Produktionsstufe ausschließlich am tatsächlichen Materialverbrauch der vorrangehenden Stufe orientiert, können die lokalen Bestände verringert und Überproduktion verhindert werden.

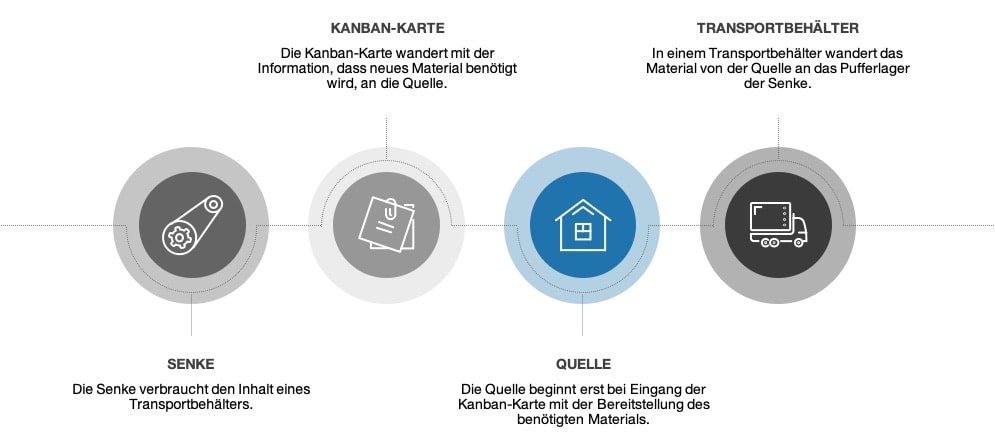

Das Wort Kanban entstammt der japanischen Sprache und beutetet Signal Karte. Diesen Namen verdankt die Methode den Kanban-Karten, die in der ursprünglichen Form als Informationsträger dienen.

“Je höher der Lagerbestand eines Unternehmens, desto weniger wird es haben, was es braucht!“

TAIICHI ŌNO

Erfinder des Toyota-Produktionssystems

und Entwickler der Kanban-Methode

1912-1990

Das System wurde ursprünglich 1947 für die japanische Toyota Motor Corporation von TaiichiOhno entwickelt. Gründe dafür waren:

- die schlechten Produktionszahlen im Vergleich zur amerikanischen Konkurrenz

- der Anstieg der Kundenerwartungen an Produktionsgeschwindigkeit und Lieferbereitschaft

- Die Beschaffenheit der räumlich beengten Insel Japan erforderte ein Produktionsverfahren, das kostenintensive Zwischenlager auf ein Minimum begrenzt

Kanban Ziele

Vor- und Nachteile

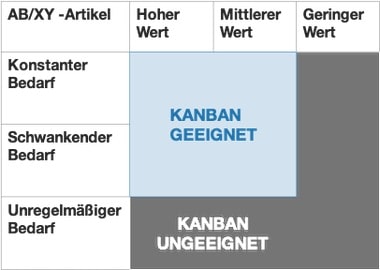

Eignung

Funktionsweise

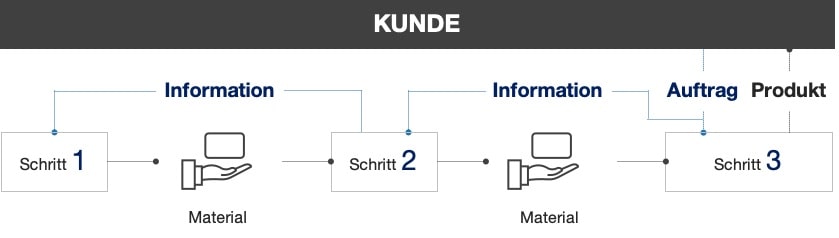

PULL-Prinzip

Das Pull-Prinzip funktioniert über einen nach vorne gerichteten Materialfluss & einen nach hinten orientierten Informationsfluss. Es wird nur das produziert, was letztendlich vom Kunden benötigt wird.

PUSH-Prinzip

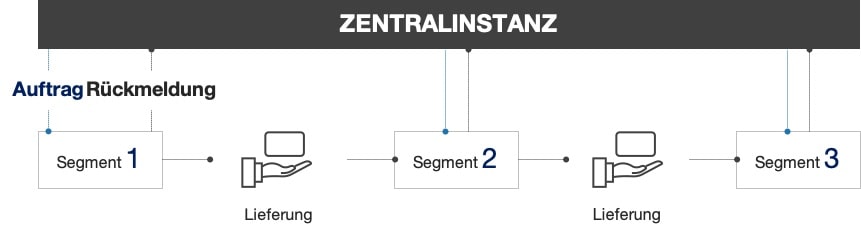

In Produktionssystemen, die sich am Push-Prinzip orientieren, liegt die alleinige Steuerungs-Kompetenz bei einer Zentralen Instanz. Hier muss die Arbeit eines jeden Segmentes vorausgeplant werden. Die Segmente gegen lediglich die Rückmeldung über die Fertigstellung, woraufhin das fertige Teil zur nächsten Produktionsstufe „geschoben“ wird.

Methoden Trainings

Alle unsere Schulungen und Trainings führen wir auch gerne als Inhouse Schulung oder Einzelcoaching durch. Sparen Sie Reisekosten und buchen Sie ein Inhouse Training! Oder buchen Sie ein intensives Einzelcoaching für einen noch schnelleren Lernerfolg!